電動車電池包密封技術的革新

電動車電池包密封技術的自動化革新

----高黏度丁基膠 (Butyl) 解決方案

隨著全球電動車產業加速成長,電池包作為電動車的核心組件,其安全性與生產效率成為了製造商關注的焦點。為了滿足滿足 IP67 至 IP69 的嚴格防水等級以及阻燃需求,電池包的密封製程至關重要。

本文將探討 Nordson 如何透過高黏度丁基膠 (Butyl) 自動化點膠系統,為電池製造商提供一種「即點即貼 (Dispense-and-Mate)」、快速固化且具備半可維修性的創新密封解決方案,從而顯著提升產能並降低總體擁有成本。

市場驅動力與需求

在環境保護、成本優化及智慧駕駛技術的推動下,車廠正競相投入資源以取得技術優勢。市場對於電池包的需求已不僅止於能量密度,更強調:

● 安全性:必須具備卓越的水密性 (Watertight) 與阻燃性 (Flame Retardant)。

● 低成本與高效率:透過大規模自動化生產來降低單位成本。

● 維修性:隨著電池設計的演進,具備「半可維修 (Semi-serviceable)」特性的密封墊圈成為新趨勢,允許在必要時進行重工或拆解。

傳統密封工藝的瓶頸

目前市面上常見的替代方案(如 2K 發泡膠、Penguin Foam 或 Dyna Foam)在實際應用中面臨諸多挑戰:

● 固化時間過長:通常需要 4 到 14 小時才能完全固化,或者需要額外的烤箱或 UV 設備來加速固化,這不僅佔用廠房空間,也增加了能源消耗。

● 製程不穩定:雙液型 (2K) 化學發泡的混合比例難以完美控制,導致發泡外觀與性能不一致;且閉孔率不足 (90% closed cell),可能導致無法通過 IP 等級測試。

● 維修困難:部分材料固化後無法拆卸,不符合半可維修的市場需求。

創新解決方案

Nordson 提出的高黏度丁基膠解決方案,利用材料本身的物理特性結合精密的流體控制技術,解決了上述痛點。

核心技術:即點即貼

不同於需要長時間等待固化的化學反應型膠材,高黏度丁基膠允許在塗佈後立即進行上下蓋的貼合組裝。這種單次通過 (Single pass) 的應用方式,消除了等待時間,實現真正的及時生產。

應用場景與設備配置

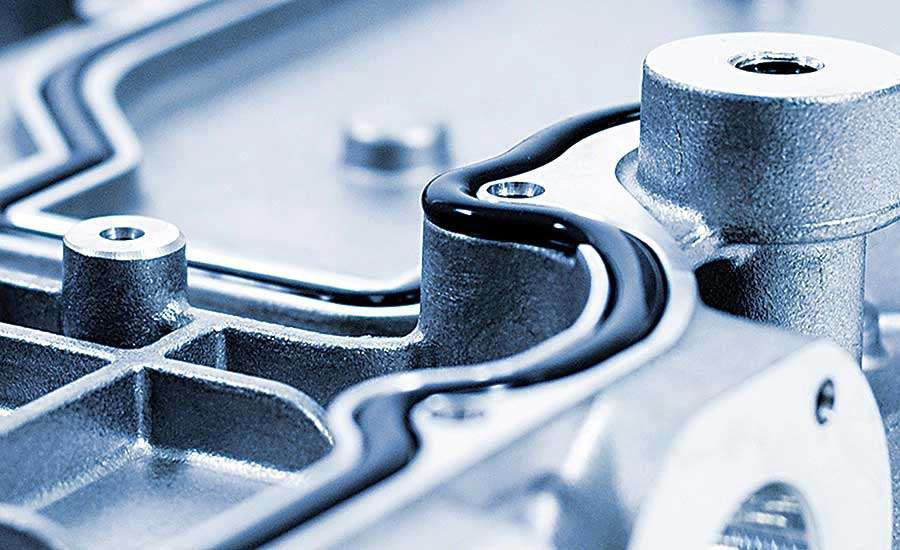

此應用適用於電泳塗裝 (E-coated) 的鋁製或鋼製槽體與蓋板之間的密封。為了處理黏度高達 1,000,000+ cps 的丁基橡膠,並確保 2 公尺以上的塗佈路徑無斷膠或氣泡,我們推薦以下配置:

● VD200 HP/Butyl System供膠系統:專為高黏度材料設計的供膠系統,確保輸出穩定。

● ProMeter GMG噴槍:採用齒輪計量技術,能即時記錄並驗證塗佈體積,確保每一條膠線都符合規格。

● Pump Station:提供持續且穩定的壓力源。

效益分析

採用 Nordson 的丁基膠密封方案,能為電池製造商帶來多重競爭優勢:

生產效率與品質

● 提升產能:由於無需烤箱烘烤或等待固化,生產週期大幅縮短。

● 品質保證:系統可確保無氣泡、無斷膠的連續塗佈,輕鬆通過 IP67-IP69 水密性測試。

● 即時監控:塗佈體積被即時驗證與記錄,滿足車規級的可追溯性要求。

靈活性與成本

● 半可維修性 (Semi-Serviceable):丁基膠墊圈允許在需要時進行拆卸與重工,這是傳統硬化型膠材無法做到的。

● 阻燃選項:可選用含阻燃添加劑 (FR formulation) 的材料,進一步提升電池包安全性。

● 低維護成本:相比於複雜的 2K 系統,單液型丁基橡膠系統的日常預防性維護極簡,降低了停機風險。

比較項目 | Nordson 丁基膠方案 | 傳統 2K / 發泡方案 |

固化時間 | 即時 (無需等待) | 慢 (需 4-14 小時或烤箱) |

製程步驟 | 單次通過 (塗佈即貼合) | 複雜 (需混合、發泡、等待) |

IP 防護等級 | 高 (容易通過 IP67/69) | 風險較高 (閉孔率問題) |

設備維護 | 低 | 高 (混合管易堵塞) |

在電動車電池包的製造中,密封製程是確保電池壽命與安全性的最後一道防線。Nordson 的高黏度丁基膠解決方案,以其獨特的「快速固化」、「可重工」及「全自動化」特性,提升整廠生產效率與產品競爭力。